МашинТек предлагает различные варианты проведения технического обслуживания и ремонтов. Сотрудничество с заказчиком начинается с поставки оборудования и запуска его в эксплуатацию. По его истечению у наших клиентов предоставляемого производителем оборудования гарантийного срока имеется возможность выбрать вариант услуг:

- Плановое и предупредительное техническое обслуживание

- Периодические проверки и ремонт оборудования

- Капитальный ремонт

- Техническое обслуживание оборудования по договору на определенный период

- Помощь по заказам запчастей и комплектующих

Вы можете выбрать, тот вид услуг, который подходит именно Вам.

Для каждого вида продукции и проводимых с ним операций существует определенный регламент проведения работ, как для дизельного генератора, так и металлообрабатывающего станка. Все это прописано в руководстве по эксплуатации либо руководстве по ремонту заводом изготовителем или же разработано для конкретного вида оборудования сервисной компанией индивидуально.

В целом техническое обслуживание в той или иной степени включает в себя следующие действия:

- выезд специалиста на место эксплуатации;

- осмотр оборудования на предмет наружных и внутренних повреждений;

- диагностика всех системы управления;

- проверка состояния механики, основных узлов и механизмов;

- составление ведомости неисправностей;

- при необходимости закупка запасных частей, комплектующих, технических жидкостей;

- проведение работ;

- проверка и испытание в работе/под нагрузкой и сдача заказчику;

- подписание акта выполненных работ.

Короткие сроки по поставке необходимых запасных частей позволяют нам выполнять обслуживание и ремонт за минимально возможный период. К тому же комплекты ЗИП могут нами формироваться и направляться заказчику заранее. Это существенно ускорит процесс и минимизирует время простоя оборудования.

Важно отметить, что компания не может быть готова провести сервис любого типа оборудования, представленного на рынке, а имеет некоторую специализацию.

Капитальный ремонт оборудования представляет собой уже сложный многоэтапный технологический процесс, осуществляют который зачастую с привлечением субподрядных организаций с узкой направленностью. Таким примером может служить капремонт дизельного двигателя электроагрегата.

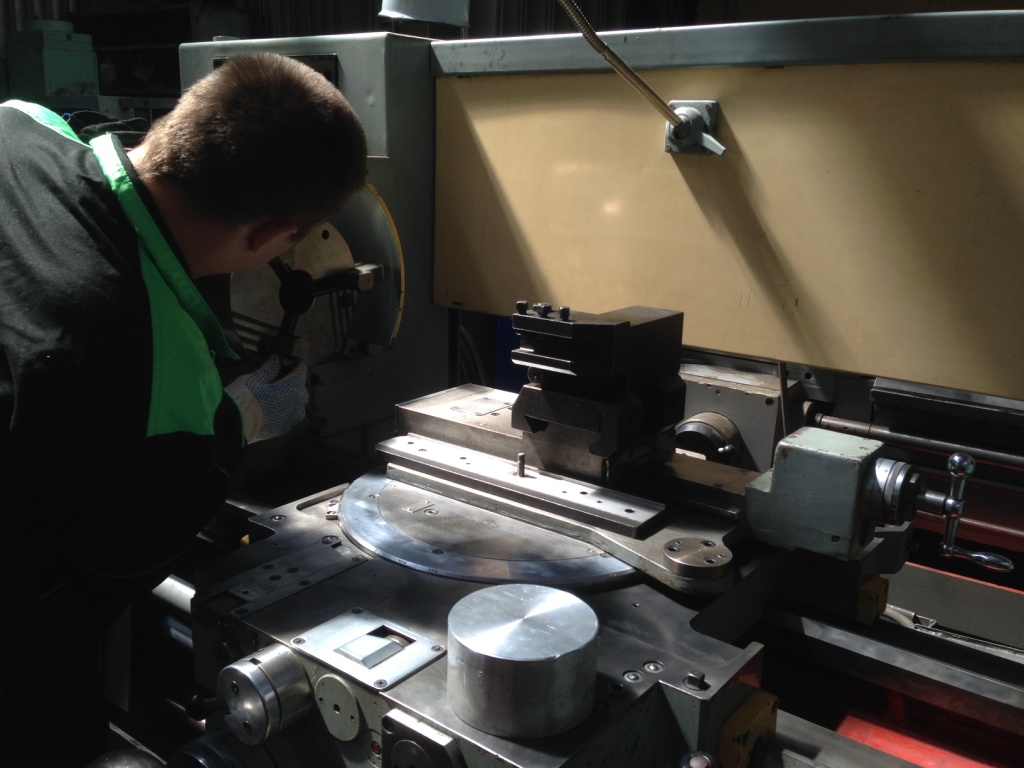

Возможно, еще более тяжелым процессом является капитальный ремонт станка. Поэтому заказчики чаще прибегают к «среднему ремонту», который менее продолжительный по времени и значительно дешевле. В качестве примера представляем этапы типового техпроцесса капитального ремонта металлообрабатывающего станка. Безусловно, работы корректируются в зависимости от вида оборудования:

- Подготовка дефектной ведомости на комплектность по электрической и механической части.

- Разборка станка и всех его узлов.

- Дефектовка деталей

- Промывка всех деталей.

- Уточнение составленной дефектной ведомости по деталям, требующим восстановления или замены.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Разработка электрических схем и внесение изменений в документацию

- Ремонт/Замена электрической части станка: пульта управления, электрошкафа, разводки, шин, жгутов, диагностика.

- Ремонт/Замена/Монтаж ЧПУ с диагностикой электрошкафа и электрических цепей управления станком, паек и разъемных соединений электронных блоков, проверка и регулировка питающих напряжений, контроль программного функционирования, проверка функционирования электронных узлов и каналов связи с интерполяторами, наладка системы управления инструментом, наладка системы обслуживания, подключение и наладка измерительных систем, наладка системы движения, наладка системы диагностики, наладка системы безопасности, проверка работы схемы контроля технологических команд электроприводов и программируемых контроллеров.

- Ремонт/Замена деталей и узлов, имеющих износ или повреждения, устранение которых технически возможно и экономически целесообразно

- Шлифование и шабрение направляющих всех подвижных узлов, плоскости стола, столов-спутников, поверхностей станины, продольного суппорта, поперечной каретки, задней бабки, прижимных планок, рычагов, кронштейнов, вилок.

- Замена изношенных подшипников качения.

- Замена изношенных зубчатых колес и муфт.

- Разборка шпиндельного устройства, установка новых подшипников, шлифовка конуса.

- Ремонт/Замена комплекта ШВП, подшипников опор ШВП. Ремонт коробки подач

- Ремонт/Замена системы смазки

- Ремонт/Замена системы охлаждения.

- Замена или восстановление и подгонка регулировочных клиньев и прижимных планок

- Замена изношенных крепежных деталей.

- Ремонт ограждений - щитков, кожухов, крышек

- Поузловая сборка, проверка взаимодействия узлов и механизмов.

- Шпаклевка и покраска в соответствии с требованиями к отделке нового оборудования.

- Обкатка на холостом ходу станка на разных скоростях и подачах.

- Проверка на жесткость и соответствие нормам точности.

- Проверка станка по обрабатываемой детали на точность и шероховатость обработанных поверхностей, повторяемость размеров.

Для уточнения возможности проведения технического обслуживания, ремонта Вашего оборудования просим обращаться в нашу компанию.